UltiMaker Use Case bei Audi Sport

Lesedauer: ca. 5-6 Minuten

Audi Sport:

3D-gedruckte Werkzeuge, Vorrichtungen und Befestigungen in einem Tag statt Wochen

Das erwartet dich im Blog-Artikel:

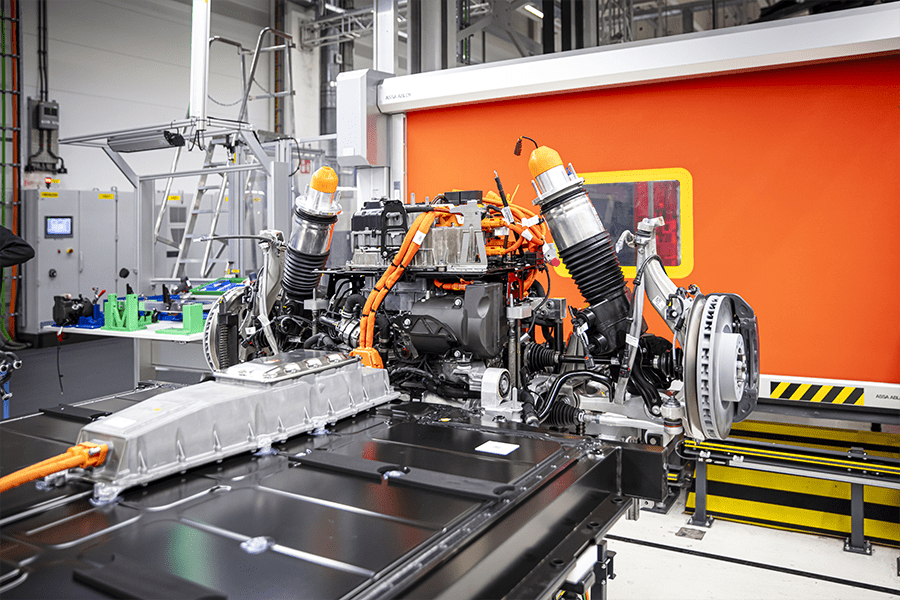

Als der neue Audi E-Tron GT vorgestellt wurde, benötigte der Audi Sport Standort Böllinger Höfe in Heilbronn, Deutschland, dringend fast 200 neue Werkzeuge, Vorrichtungen und Befestigungen für die Produktion. Die Gestaltung dieser Werkzeuge ist zeitaufwändig, und das Outsourcing der Produktion kann oft viele Wochen bis Monate dauern. Hier haben Designautomatisierung und 3D-Druck Audi Sport einen beispiellosen Arbeitsablauf ermöglicht.

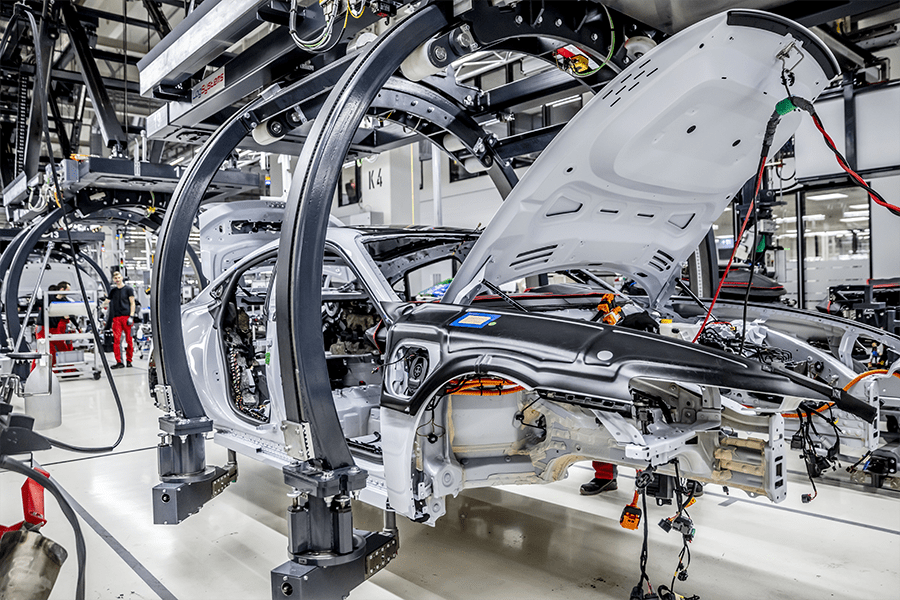

Die Audi Sport Böllinger Höfe Fabrik ist eine High-End-Autoproduktionsstätte, die sich auf die Produktion des Hochleistungs-Audi R8 und des vollelektrischen Audi E-Tron GT konzentriert. Diese Autos repräsentieren das Beste des renommierten deutschen Automobilherstellers. Das Fließband verkörpert deutsche Effizienz: Die Rohkarossen werden auf robotisierten Plattformen transportiert und an einer oberen Schiene montiert. Dieser Strom exklusiver Fahrzeuge durchläuft zahlreiche Stationen, an denen spezifische Teile installiert werden. Es ist beeindruckend, dass kaum zwei identische Autos nebeneinander zu finden sind.

Jede Station hat eine begrenzte Zeit, um Teile zusammenzubauen und am Auto zu installieren. Daher ist ein optimierter und effizienter Arbeitsablauf für die Mechaniker von entscheidender Bedeutung. Maßgeschneiderte Werkzeuge, Vorrichtungen und Befestigungen spielen eine entscheidende Rolle dabei, die Arbeit der Mechaniker schneller, einfacher und ergonomischer zu gestalten.

"Wir produzieren hier fast achthundert Werkzeuge, Vorrichtungen und Befestigungen für unsere Fabrik", sagte Cem Guelaylar, 3D-Druckexperte bei Audi Sport.

"Das Outsourcing benötigt mehr als zwei oder drei, vier Wochen oder Monate. Das hängt vom Lieferanten und dem Prozess ab, die Bestellung zum Lieferanten zu bringen. Der 3D-Druck hat uns geholfen, diese Werkzeuge in sehr kurzer Zeit zu bekommen. Die Arbeiter kommen zu uns und sagen, ich brauche eine Vorrichtung, um die Autos zu montieren. Es dauert nur einen Tag, um dieses Werkzeug einsatzbereit in der Hand zu haben."

Verschiedene Werkzeuge für verschiedene Anwendungen

Maßgeschneiderte Werkzeuge spielen eine entscheidende Rolle bei der Ausrichtung von Teilen während der Installation, beispielsweise bei der Montage eines Dachs oder der Logos an der Außenseite des Fahrzeugs. Dies verbessert die Konsistenz und Qualität der Endprodukte erheblich und spart enorm viel Zeit.

Qualitätskontrollwerkzeuge sorgen dafür, dass alle Fahrzeuge den höchsten Standards von Audi entsprechen. Diese speziell angefertigten Vorrichtungen werden an verschiedenen Teilen des Autos angebracht, um die Ausrichtung und Toleranzen zu messen. Ein Beispiel dafür ist eine maßgeschneiderte Vorrichtung, die Audi Sport entwickelt hat, um das Head-up-Display (HUD) auf dem Armaturenbrett zu justieren. Diese Vorrichtung nutzt zwei Laser, die auf das installierte HUD projiziert werden. Wenn die Laser ausgerichtet sind, ist das reflektierende Glas korrekt installiert.

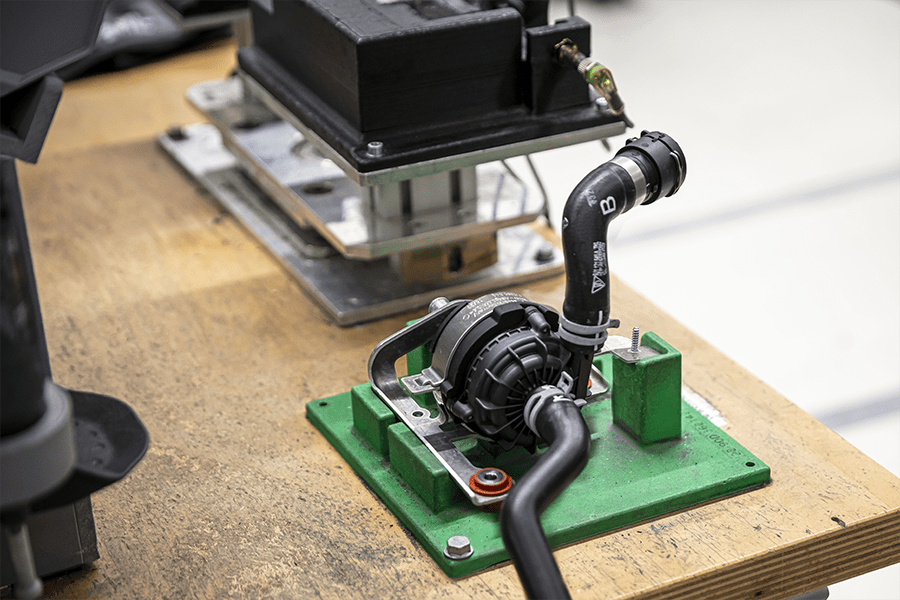

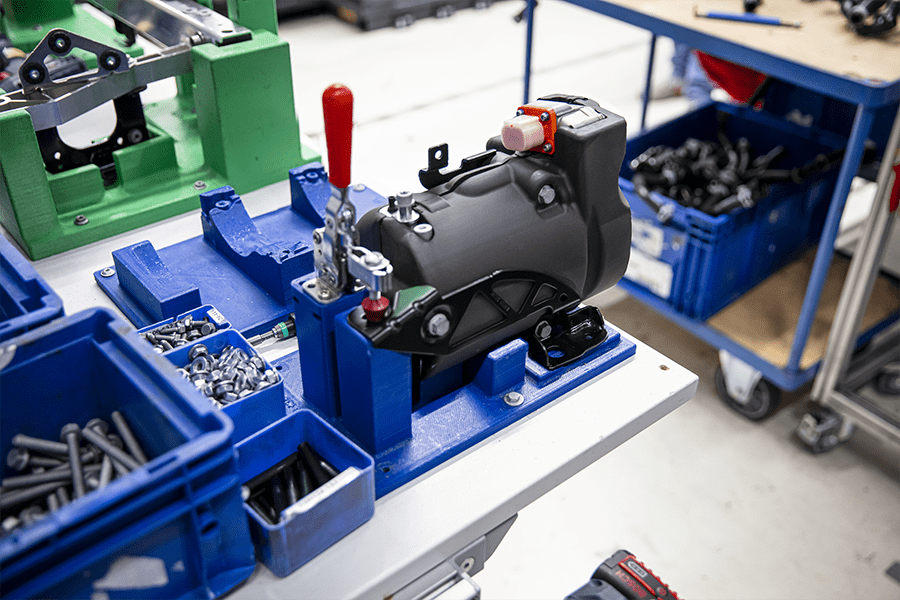

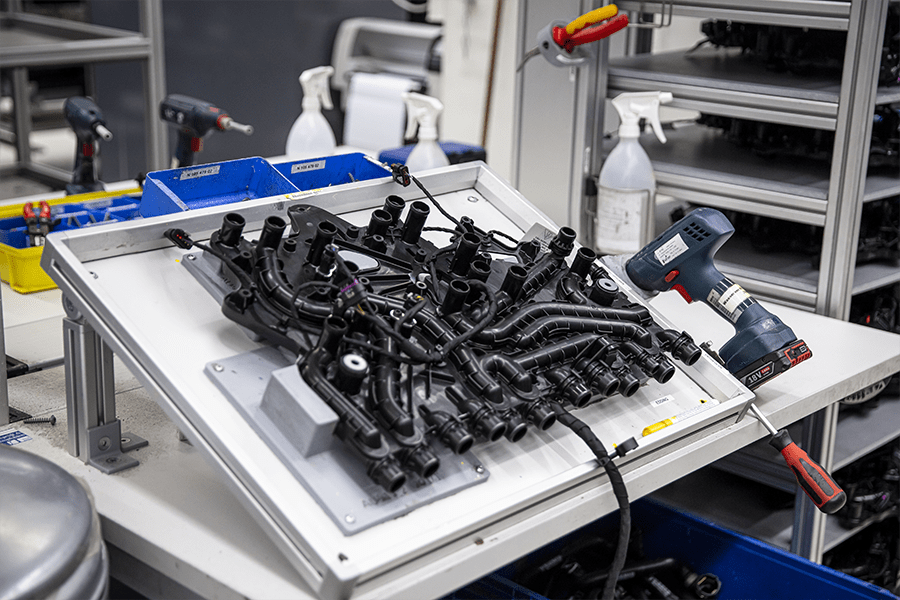

Viele Teile müssen zusammengebaut werden, bevor sie in die Fahrzeuge eingebaut werden können. Rohre werden an einer zentralen Flüssigkeitsplatte befestigt, Kabel und Kühlkörper an einer zentralen Steuereinheit, und die Liste geht weiter. Das Arbeiten an diesen Teilen, wenn sie lose auf dem Arbeitstisch liegen, ist sehr schwierig. Hier kommen bei Audi Sport zahlreiche Vorrichtungen in der Fertigung zum Einsatz. Diese Vorrichtungen halten die Teile sicher in Position, um eine einfache und schnelle Montage zu ermöglichen. Sie sparen nicht nur Stunden an Arbeitszeit, sondern erhöhen auch die Konsistenz der Produktion erheblich. Viele dieser Vorrichtungen sind zudem ergonomisch gestaltet, um die Arbeit für die Mitarbeiter zu erleichtern, indem sie beispielsweise Werkzeuge in einer optimalen Ausrichtung halten.

Teilekonstruktion in Minuten statt in Stunden

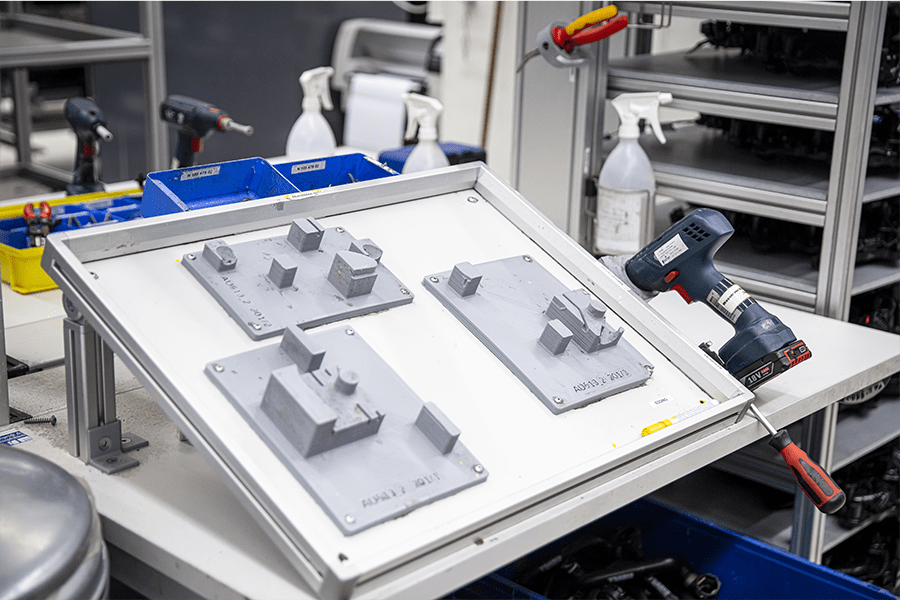

Als der neue E-Tron GT eingeführt wurde, stellte sich die große Herausforderung, die fast 200 verschiedenen Werkzeuge, Vorrichtungen und Befestigungen zu erstellen. Und sie wurden schnell benötigt, um die Produktion zu starten. Die Gestaltung dieser Werkzeuge kostet viel Zeit und Fachwissen. Sie müssen präzise, benutzerfreundlich und leicht zu produzieren sein. Hier spielte trinckle?s fixturemate eine große Rolle.

Fixturemate ist eine Software, die speziell für die Erstellung von Montagevorrichtungen entwickelt wurde. Ein Bauteil wird importiert und in der gewünschten Ausrichtung positioniert. Anschließend wird die Vorrichtung erstellt, indem eine Basisplatte hinzugefügt und Bereiche zur Unterstützung des Bauteils definiert werden sowie Bohrungen, die zur Befestigung an einem Tisch vorgesehen sind. Zudem bietet die Software eine Bibliothek mit gebrauchsfertigen Werkzeugen wie Klammern. Dank der benutzerfreundlichen Oberfläche kann die Software von jedem verwendet werden. Während das Entwerfen von Werkzeugen in herkömmlicher CAD-Software Stunden dauern kann, benötigt man mit Fixturemate lediglich 10-20 Minuten.

"Wir haben begonnen, das vollelektrische Audi E-Tron GT zu produzieren und benötigten dafür fast zweihundert Vorrichtungen und Werkzeuge", erklärte Guelaylar.

"Fixturemate hat uns dabei geholfen, diese Vorrichtungen in kurzer Zeit zu erstellen. Wir importieren unsere Teile in Fixturemate und können die Vorrichtungen innerhalb von Minuten aus der Software generieren. Normalerweise würden wir in der klassischen Konstruktion zwei, drei oder vier Stunden benötigen, abhängig von der Größe des Teils. Fixturemate ist sehr benutzerfreundlich. Wir können Auszubildende schnell darin schulen, die Fixturemate-Software zu verwenden, und sie sind in der Lage, die Vorrichtungen in kurzer Zeit selbstständig zu erstellen."

Die Vorteile des 3D-Drucks bei Audi Sport

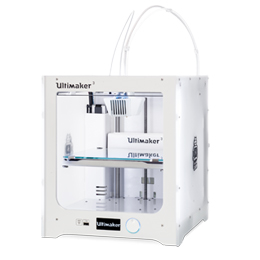

Audi Sport musste nicht nur die Teile schnell entwerfen, sondern auch in sehr kurzer Zeit produzieren. Das Outsourcing der Werkzeugproduktion ist teuer und kann viele Wochen bis Monate dauern. Daher richtete Audi einen 3D-Druckraum ein. Mit mehreren Druckern, wie dem Ultimaker S5, kann Audi Sport nun den Bedarf an Werkzeugen decken. Werkzeuge können innerhalb eines Tages zu einem Bruchteil der Kosten gedruckt werden. Es ist nicht notwendig, Angebote einzuholen, Lieferanten zu briefen und auf die Produktion und Lieferung der Teile zu warten. Wenn ein Teil den Anforderungen nicht entspricht, kann es sofort verbessert und neu gedruckt werden.

Das richtige Material für den Job

Die meisten Vorrichtungen werden aus Tough PLA gedruckt. Dieses Material besitzt ähnliche Flexibilitäts- und Festigkeitseigenschaften wie ABS, lässt sich jedoch viel einfacher drucken, ohne die typischen Herausforderungen von ABS. Außerdem werden Werkzeuge, die zum Schutz von Autoteilen dienen, mit TPU95a gedruckt. Dieses weiche Material ist ideal, um Teile vor Beschädigungen zu schützen.

Dank des UltiMaker-Ökosystems hat Audi Sport Zugang zu Hunderten von Drittanbieter-Materialien mit oft sehr spezifischen Eigenschaften. Eines dieser Materialien ist ESD-sicheres PLA, das für Vorrichtungen verwendet wird, die elektronische Komponenten handhaben. Die Vorbereitung von 3D-Drucken mit diesen Materialien ist dank Ultimaker Cura mühelos, da die Druckprofile kostenlos im Marktplatz verfügbar sind.

"Wir verwenden Tough PLA, weil es kostengünstig und einfach zu handhaben ist. TPU nutzen wir hauptsächlich zum Schutz von Autoteilen. Außerdem verwenden wir ESD-sichere Materialien sowie gelegentlich ABS oder PETG. Der 3D-Druck ist für uns eine sehr schnelle und hilfreiche Lösung in unserer Fertigung und für unsere Mitarbeiter", erklärte Guelaylar.

Audi Sport zeichnet sich durch ihre kontinuierliche Suche nach mehr Effizienz aus. Durch die Einführung des 3D-Drucks für ihre Werkzeuge haben sie die Werkzeugproduktionskosten um über 80 % gesenkt und können die Werkzeuge den Arbeitern innerhalb eines Tages statt in mehreren Wochen bereitstellen. Darüber hinaus hat Audi Sport durch die Verwendung von Fixturemate das Design von Vorrichtungen vereinfacht und beschleunigt. Es wird kein dedizierter CAD-Designer mehr benötigt, um Vorrichtungsdesigns zu erstellen. Vom Entwurf bis zum 3D-Druck kann jeder die benötigten Werkzeuge erstellen und sofort davon profitieren.

Kommentare

Hoch interessant

Max Höftmann, 19.06.2024 17:05

Kommentar eingeben