3D gedruckte Ersatzteile für die Bahnindustrie

Warum Unternehmen mehr und mehr auf 3D-Druck setzen.

Optimierte Lieferketten, geringere Materialkosten, weniger Materialabfall und rentable Lagerhaltung bilden die größten Vorteile im 3D-Druck für die Bahnindustrie.

3D-Drucker können das Fertigungsnetzwerk kostengünstig entwickeln und skalieren.

Das kann die Produktion von Ersatzteilen im Vergleich zu herkömmlichen Methoden um bis zu 90% beschleunigen.

Außerdem fallen durch die Fertigung von Ersatzteilen am Verwendungsort Transpostkosten weg und die geringere CO2-Belastung wirkt sich nachhaltig auf den Klimaschutz aus.

Unternehmen in der Bahnindustrie nutzen vermehrt 3D-Druck - oft auch additive Fertigung genannt - für die Fertigung von Werkzeugen und Ersatzteilen.

Der Lebenszyklus von Zügen kann bis zu 30 Jahre betragen.

Das ist eine große Herausforderung für Ersatzteile, deren Entwicklung, Fertigung, Lagerung und den Transport angesichts traditioneller Herstellungsmethoden.

Während Ersatzteile für neuere Züge schneller und in größeren Stückzahlen zur Verfügung stehen, ist die Ersatzteilbeschaffung für Züge die älter als 15 Jahre sind problematischer.

In den meisten Fällen sind solche Ersatzteile nicht mehr verfügbar oder es gibt keine Werkzeuge für die Fertigung der Teile. Das macht die Kosten für die Herstellung einzelner Teile für alle am Prozess Beteiligten unrentabel.

Der 3D-Druck bietet die Möglichkeit, Ersatzteile kostengünstig, einzeln oder in kleinen Serien dort herzustellen, wo sie benötigt werden.

Herkömmliche Verfahren zur Fertigung von Ersatzteilen, wie beispielsweise Fräsen und Spritzgießen, sind ungleich teurer.

Das ist zum Teil auf die Menge an Material zurückzuführen, die während des Prozesses verschwendet wird. Außerdem lassen die größeren Chargen, die hergestellt und bestellt werden müssen, die Kosten oft in die Höhe schnellen.

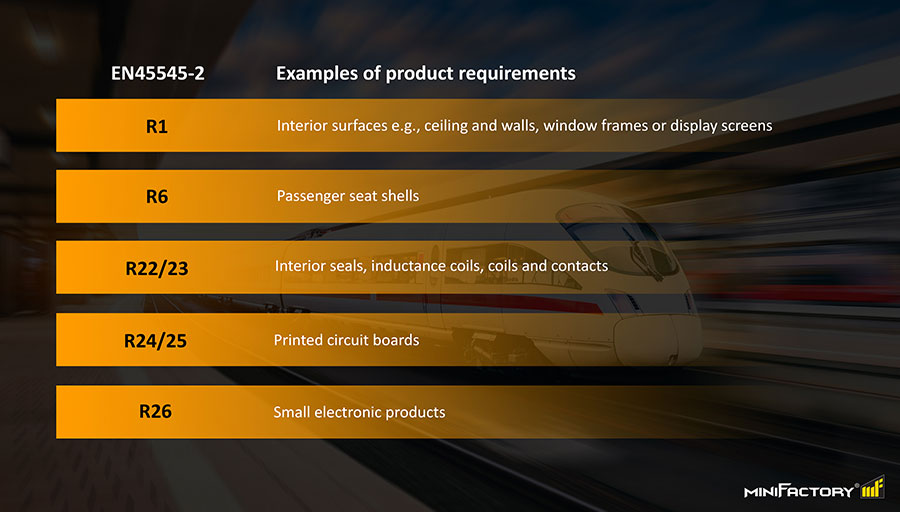

Sicherheitsstandards für die Bahn

Selbst für die einfachsten Teile ist das Material, aus dem sie gefertigt sind, von Bedeutung. Alle in Schienenfahrzeugen verwendeten Materialien müssen der Norm EN45545-2 entsprechen. Damit soll im Brandfall ein Höchstmaß an Sicherheit erreicht werden.

Es gibt eine Vielzahl von Materialien, die dem Standard entsprechen. Unterschiedliche Materialien haben unterschiedliche Klassifizierungen. Das bedeutet, das richtige Material wird gemäß den Anforderungen der Anwendung ausgewählt.

Schienenfahrzeuge werden gemäß der Brandgefahr klassifiziert, die mit ihrer Konstruktion und ihrem Betrieb verbunden ist. Die drei Gefahrenstufen sind: HL1, HL2 und HL3, wobei HL1 die niedrigste Anforderung und HL3 die höchste ist.

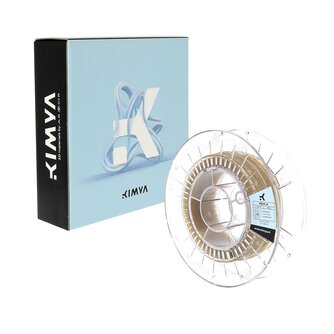

Perfekt für die Bahnindustrie, die miniFactory-Technologie

Das finnische Unternehmen miniFactory arbeitet eng mit Kunststoffherstellern und OEMs zusammen, um die richtigen Materialien für verschiedene Anwendungen zu finden sowie den Prozess für bestimmte Materialien signifikant zu optimieren.

Das technische Team von miniFactory verfügt über langjährige Erfahrung in der Verbesserung des Herstellungsprozesses für verschiedene Arten von Materialien und 3D-Druck-Anwendungen. Zusammen mit dem professionellen Servicenetzwerk, das über 25 Länder abdeckt, kann ein effizienter und müheloser Start für Ihr eigenes System sichergestellt werden.

Mit dem All-in-One-System miniFactory Ultra können Sie sich auf die Integration des 3D-Drucks konzentrieren und Teil Ihrer Produktion werden. Sie brauchen nur den Netzschalter betätigen.

Der miniFactory Ultra 3D-Drucker kann mehrere verschiedene EN45545-2-zertifizierte Materialien drucken. Zum Beispiel PA- und PC-basierte Materialien bis hin zu leistungsstarken Materialien wie ULTEM9085 und PEKK. Die mit 250°C beheizte Kammer des Druckers sorgt für eine optimale und konsistente Umgebung für die Komponentenherstellung. Durch die servogesteuerte Technologie des Geräts wird die Wiederholbarkeit und Zuverlässigkeit der Fertigungstechnologie auf ein neues Niveau gebracht.

Qualitätskontrolle und Zertifizierung

Die von miniFactory entwickelte AARNI-Prozessüberwachungssoftware kann zur Qualitätskontrolle und Zertifizierung des Herstellungsprozesses verwendet werden. Sobald ein Ersatzteil vom Hersteller getestet und zur Verwendung zugelassen wurde, kann AARNI zur Qualitätskontrolle eingesetzt werden. Dabei wird sichergestellt, dass das Ersatzteil weiterhin nach einem vom Hersteller genehmigten Verfahren gefertigt wird.

Die Einheitlichkeit des Prozesses ist der Schlüssel zu einer zuverlässigen Herstellung und der Uniformität der Teile. Mit dem AARNI-Programm können die wichtigsten Parameter eines Teils visuell angezeigt und auch ein separater Produktionsbericht angefordert werden. Das System arbeitet mit dem Ultra 3D-Drucker vollständig synchron und ermöglicht die Zertifizierung der Teile.

Beispiele für 3D-gedruckte Ersatzteile in der Bahnindustrie

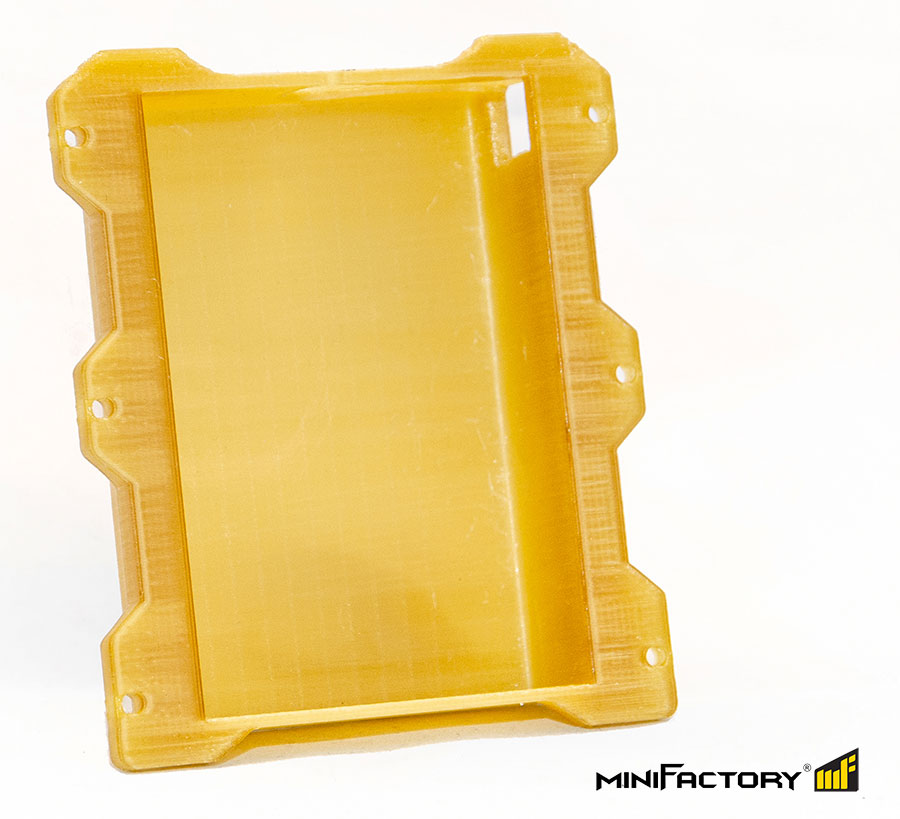

Diese Sensorhalterung ist leicht und verfügt über eine All-in-One-Integration, einschließlich Abdeckung für Drähte und Befestigungsgewinde. Sie verfügt über eine komplexe Geometrie, die mit herkömmlichen Herstellungsverfahren ohne die Verwendung komplexer Formen nicht hergestellt werden kann.

Größe: 16 x 11 x 6 cm.

Kosten pro Teil: 25,- Euro aus ULTEM AM9085F Kunststoff.

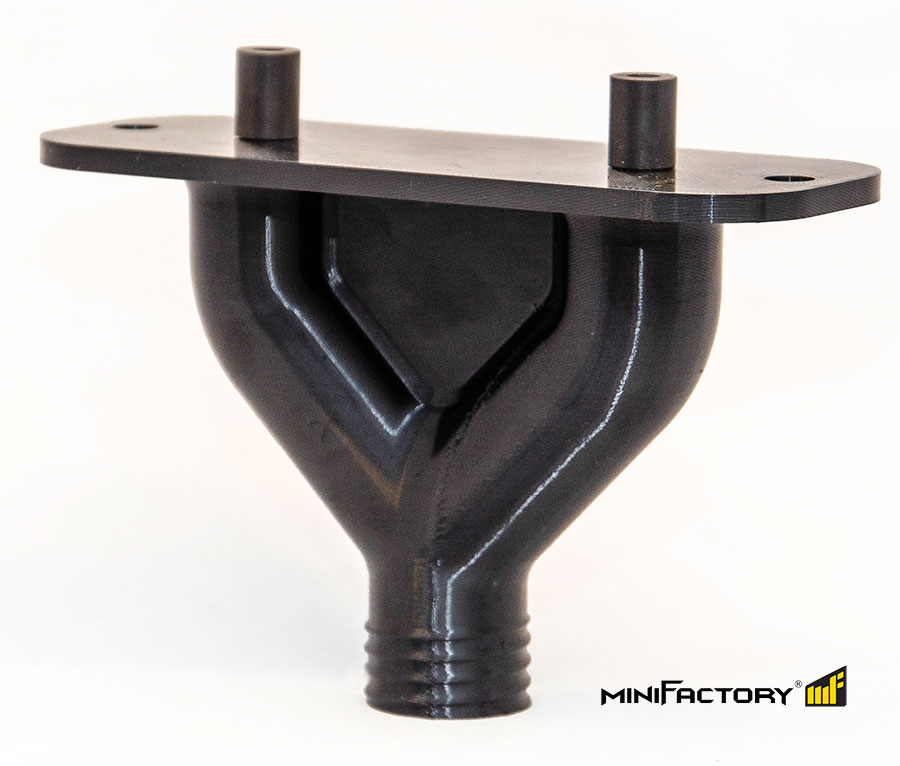

Dieses Belüftungsteil verfügt über einen optimierten Luftstrom und eine verbesserte Befestigung. Sie kann maschinell nicht bearbeitet werden, da ein Teil dieser Größe zu viel Materialabfall produzieren würde. Die additive Fertigung reduziert die Kosten erheblich.

Größe: 32 x 10 x 3 cm.

Kosten pro Teil: 55,- Euro aus ULTEM AM9085F Kunststoff.

Dieses Belüftungsteil verfügt über einen optimierten Luftstrom und eine verbesserte Befestigung. Sie kann maschinell nicht bearbeitet werden, da ein Teil dieser Größe zu viel Materialabfall produzieren würde. Die additive Fertigung reduziert die Kosten erheblich.

Größe: 32 x 10 x 3 cm.

Kosten pro Teil: 55,- Euro aus ULTEM AM9085F Kunststoff.

Kommentar eingeben