Luft-und Raumfahrt –

Satellitenbauteile aus dem 3D Drucker

Das Projekt einer finnischen Forschungsgruppe hat sich das Ziel gesetzt, Raumfahrzeuge leichter und schneller herzustellen.

Die Forschung konzentriert sich auf die Entwicklung von 3D gefertigten Polymerkomponenten, die für den Einsatz im Weltraum geeignet sind.

Maker3D, hat die Aufgabe, die anspruchsvollen Bauteile mit Hochleistungspolymeren zu drucken und Fachwissen über 3D Drucktechnologien und das Design der Bauteile bereitzustellen.

Als Werkzeug für diese Aufgabe wurde der miniFactory Ultra 3D Drucker ausgewählt, da er ein breites Portfolio an Hochleistungsmaterialien für die Luft- und Raumfahrtindustrie bietet.

Außerdem ermöglicht er die Kombination verschiedener Materialien in einem Bauteil.

Im September 2019 erfolgte der Start des Projekts mit dem Namen HighPEEK. Seine Laufzeit beträgt zwei Jahre. Ziel ist es, Bauteile zu produzieren, die in der Raumfahrttechnik

eingesetzt werden können.

Finanziert wird es von der Europäischen Weltraumorganisation ESA.

Hochleistungskunsstoffe: Metallersatzteile für Telekommunikationssatelliten

Wenn man bedenkt, dass die Kosten für jedes Kilogramm, das in den Orbit geschossen wird, bis zu $30.000 betragen können, lassen sich selbst bei geringen Gewichtsverlusten erhebliche Budgeteinsparungen erzielen. Die Forschung des Projekts zielt darauf ab, mindestens 50% des Gewichts der Bauteile zu reduzieren und die Vorlaufzeit zu minimieren. Da es sich um den Ersatz von Metallteilen handelt, müssen die im Projekt verwendeten Materialien höchsten Ansprüchen bei extremen Umgebungsbedingungen standhalten. Der 3D-Druck bietet eine kostengünstige Möglichkeit die Materialien für die Raumfahrt zu verarbeiten.

"Es ist möglich, die geforderten Spezifikationen zu erreichen, indem Metallteile durch 3D-gedruckte Thermoplaste ersetzt werden. Wenn diese Bauteile in der TRL5-Umgebung getestet

werden, sind die Anforderungen sehr hoch. Die Bauteile müssen starken Vibrationen, elektrischen Ladungen und schnellen Temperaturwechseln standhalten.

Manchmal haben die Bauteile auch eine innere Struktur für die Leitungen von elektrischen Schaltkreisen.""

Joni Kumpulainen, Projektmitglied – Maker3D

Satellitenbauteile in der Herstellung

Die Bauteile, die in Satelliten verwendet werden, sind der GEO-Weltraumumgebung in Kombination mit Vibrationen und Startlasten ausgesetzt.

Weitere wichtige Anforderungen an die Bauteile sind die Entgasung und UV-Beständigkeit.

Für das Projekt wurden zwei Beispielgruppen von Bauteilen ausgewählt:

- Gehäuse

- Stützstrukturen und Halterungen

Um ein realistisches Bild zu erhalten, wurden metallische Bauteile, die in Satellitenprojekten (z.B. ARTES) verwendet wurden, als Referenz gewählt,

um sie mit den 3D gedruckten Polymer-Versionen zu vergleichen.

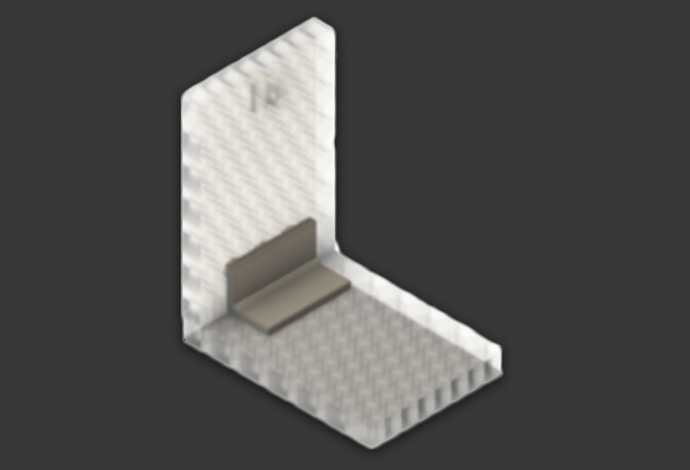

Ein Beispiel für ein 3D gedrucktes Bauteil aus der Gruppe der Stützstrukturen und Halterungen ist im unteren Bild hervorgehoben.

Die Halterung wird zur Befestigung von Allzweck-Wabenplatten verwendet. Diese wurden traditionell mit einer einfachen Aluminium-Winkelplatte befestigt,

die mit dem Rahmen verschraubt wurde. Obwohl die 3D gedruckte Version viel komplexer aussieht, ist sie 59% leichter als die traditionelle Aluminiumversion.

Das neueste 3D gedruckte Bauteil, das auf dem Bild zu sehen ist, wurde als halbhohle Struktur mit Gyroid-Füllung gedruckt. Dies ermöglicht die drastische

Gewichtsreduzierung ohne Kompromisse bei den mechanischen Eigenschaften. Das in der 3D-gedruckten Version verwendete Material ist kohlenstofffaserverstärktes PEEK.

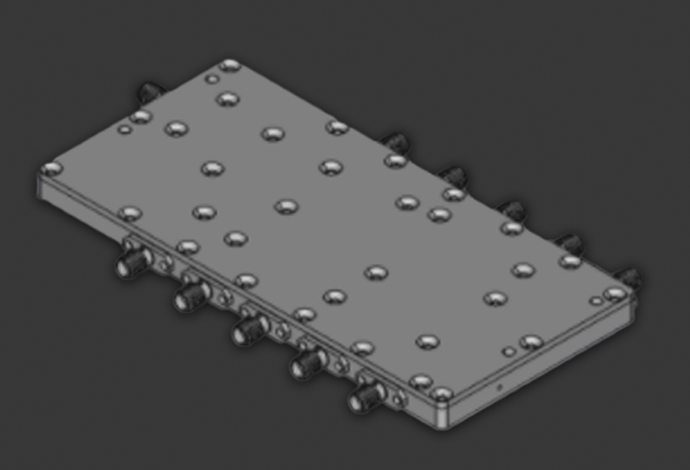

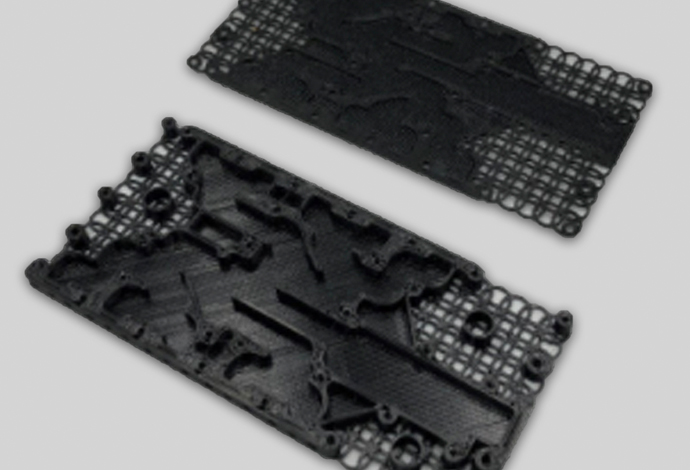

Das zweite Bauteil stammt aus der Gruppe der Gehäuse.

Mit einer 3D-gedruckten Baugruppe aus ESD-PEKK-Material, wurde das Gehäuse des Leistungsrelais für den Earth-Mapping-Satelliten Sentinel 1 hergestellt.

Das ursprüngliche Gehäuse wurde aus Aluminium gefertigt. Durch die Möglichkeiten der additiven Fertigung, wurde die Struktur mit leichteren Maschen verändert.

In Kombination mit Hochleistungspolymeren konnte auch das Ziel der Projekts erreicht werden.

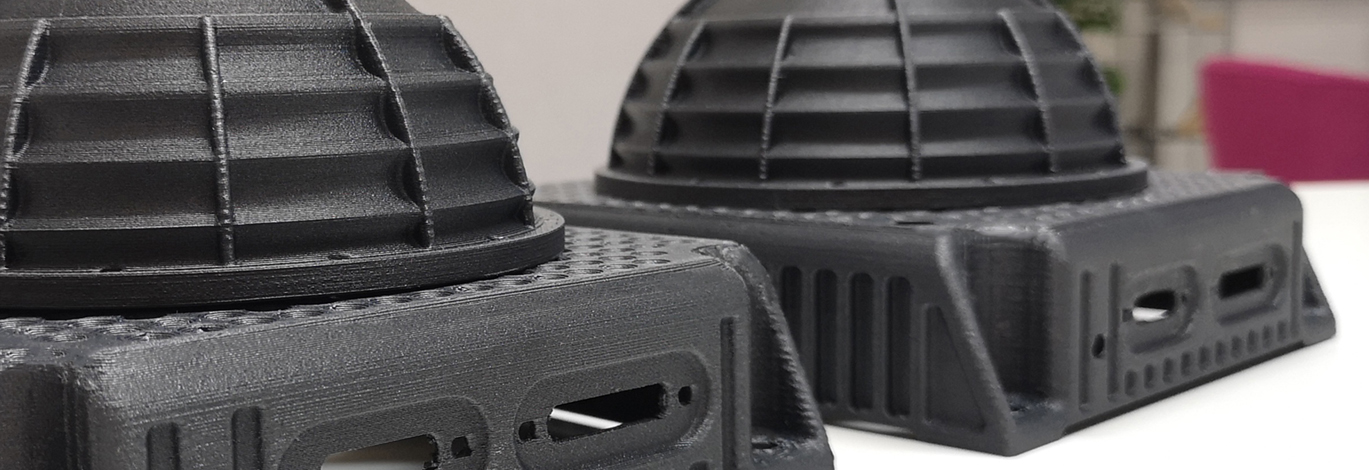

Ein weiteres Beispiel ist das experimentelle IRES-C Sensorgehäuse, welches ursprünglich aus Metall gefertigt wurde.

Der Name IRES-C steht für InfraRed Earth Sensor,

Coarse und seine Aufgabe ist es, ein Teil der Lageanpassung der Satelliten in der Umlaufbahn zu sein. Das neu gestaltete Gehäuse für den Sensor wurde mit kohlenstoffverstärktem

PEEK 3D-gedruckt, und auch hier ermöglicht das Design eine leichtere Struktur, ohne die Funktionalität zu beeinträchtigen.

Anforderungen an die Bauteile

Zu Beginn der Reise in die Umlaufbahn müssen die Bauteile einiges aushalten. 6g Längs- und 4g Querbeschleunigung, um genau zu sein. Und das ist noch nicht alles. Es gibt eine Menge Vibrationen und sporadische Stoßbelastungen. Daher muss die Prüfung der Bauteile umfassend sein und verschiedene Aspekte der Festigkeits- und Steifigkeitsprüfung abdecken. Neben dem Zug- und Biegemodus wird auch die Ermüdung der Bauteile mit Hilfe von Schwingtischen getestet.

Wenn die Bauteile in den Orbit gelangen, ändern sich die Anforderungen. Die Bauteile sind nun einem Hochvakuumbereich und verschiedenen Spektren elektromagnetischer Strahlung ausgesetzt. Alle Bauteile müssen einem Belastungstest für verschiedene Untertypen von UV (A, B und C) unterzogen werden, um der Dauerbelastung im Weltraum standhalten zu können.

Darüber hinaus müssen die Bauteile überdurchschnittlich gute Entgasungseigenschaften haben. Dabei handelt es sich um ein Phänomen, das mit der Stabilität des Bauteils im Hochvakuumbereich zusammenhängt. Die Bauteile sollten keine Gasblasen in der Polymerstruktur enthalten oder sich im Vakuum chemisch zersetzen.

Um diese Ansprüche erfüllen zu können, müssen die Bauteile mit den auf dem Markt befindlichen Hochleistungspolymeren in einem kontrollierten und überwachten Prozess hergestellt werden.

Kommentar eingeben