Endbearbeitung für 3D-gedruckte Metallteile

Während viele Anwendungen für 3D-gedruckte Metallteile keine Nachbearbeitung erfordern, sind jedoch die Veredelungsoptionen für Anwender, die gedruckte Metallteile endbearbeiten möchten, enorm.

Obwohl die Materialeigenschaften von Binder Jet-Teilen denen in herkömmlichen Verfahren hergestellten entsprechen oder diese übertreffen, gibt es signifikante Unterschiede.

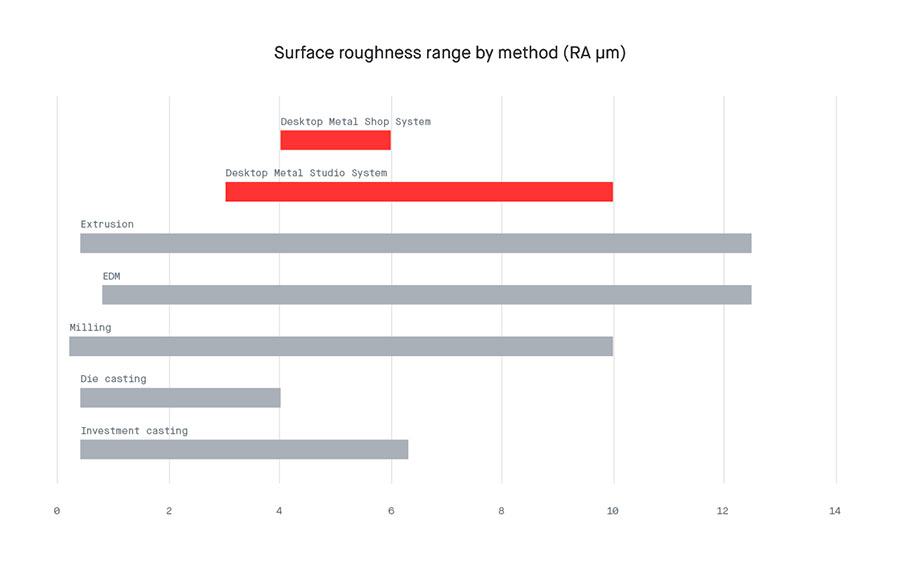

3D-gedruckte Metallteile können je nach Formgebung sichtbare Bauschichten, scharfe Kanten oder Grate und eine deutlich höhere Oberflächenrauheit aufweisen als geschliffene, gefräste oder gedrehte Teile.

Verfahren zur Endbearbeitung von 3D-gedruckten Metallteilen

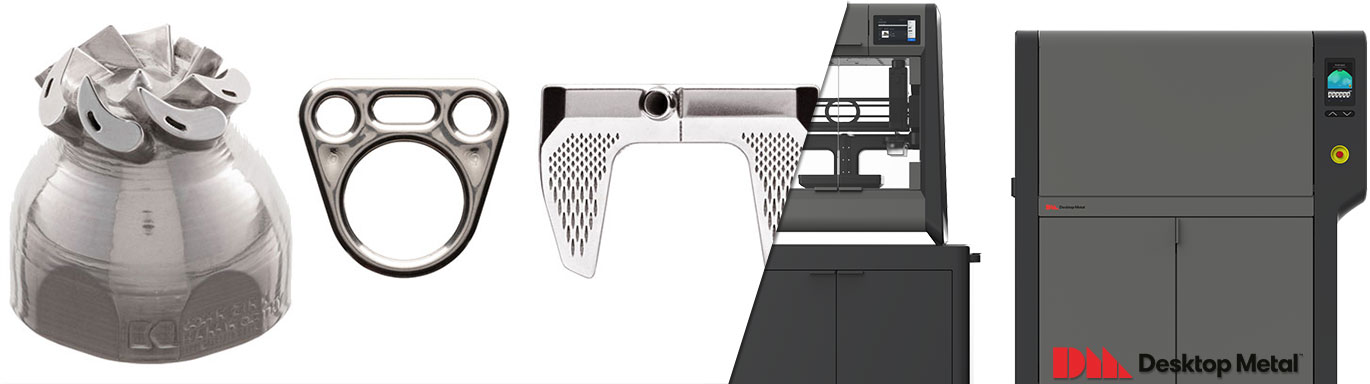

In diesem Artikel stellen wir die gebräuchlichsten Endbearbeitungsverfahren für Metallteile aus z. B. einem Desktop MetalTM 3D-Drucker vor.

Grünes Schleifen

Eine ideale Lösung, um das Erscheinungsbild von gedruckten Schichtlinien und anderen Oberflächenfehlern zu reduzieren, ist das Grünschleifen. Dieses Verfahren geschieht direkt nach dem Drucken der Teile, wenn das Metallpulver nur durch Polymerbindemittel zusammengehalten wird.

Da grüne Teile die Konsistenz eines Buntstiftes haben, kann ein einfacher Scotch Brite-Pad verwendet werden, um kleinere Unebenheiten wie Schichtlinien zu glätten. Intensiveres Schleifen kann mit Schleifpapier durchgeführt werden, während ein Detailcutter zum Bereinigen von Kanten verwendet werden kann.

Die Vorteile des Grünschleifens können erheblich sein. Grün geschliffene Teile weisen typischerweise eine drei- bis fünfmal feinere Oberflächenbeschaffenheit auf als nicht geschliffene Teile. Je nach Anwendung können geschliffene Teile eine bis zu zehnfache Verkürzung der Nachbearbeitungszeit für fertige Metallteile haben.

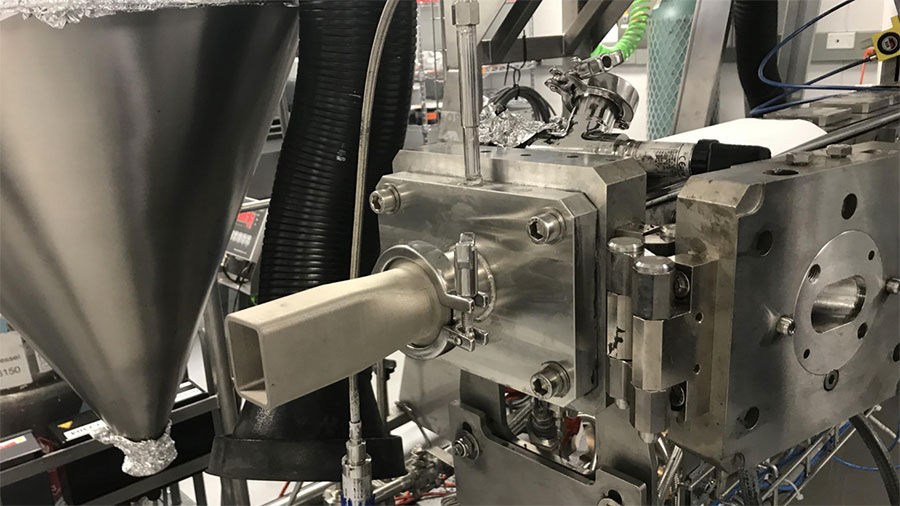

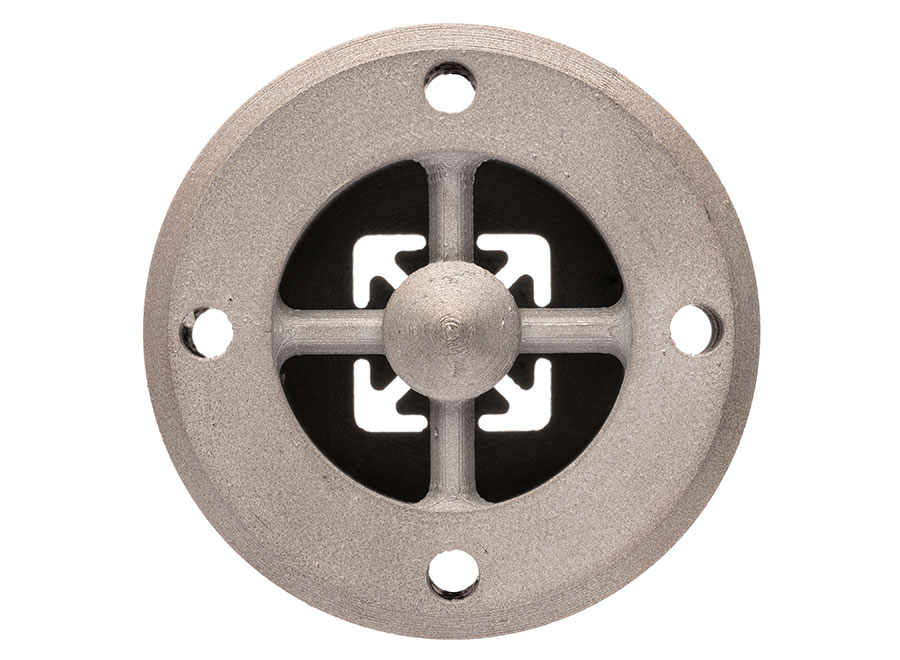

Diese Extruderdüse, die bei der Herstellung von Keramikprodukten verwendet wird, wurde auf einem Drucken Desktop MetalTM Studio-SystemTM gedruckt.

Diese Extruderdüse, die bei der Herstellung von Keramikprodukten verwendet wird, wurde auf einem Drucken Desktop MetalTM Studio-SystemTM gedruckt.

Direkt im Anschluss wurde des Teil grün geschliffen, um die Reibung an den Innenflächen zu reduzieren und ein reibungsloseres Fließen der Keramikschlämme zu ermöglichen.

Druckluft-Abstrahlen

Beim Abstrahlen der Metallteile wird Druckluft verwendet, um Strahlmittel wie Aluminiumoxid, Edelstahlkugeln oder Glasperlen gegen das Teil zu treiben.

Dabei wird die Oberfläche so bearbeitet, dass eine gleichmäßig matte oder glänzende Oberfläche entsteht.

Als ideale Lösung zum Entfernen von Verfärbungen oder zum Entfernen von Oberflächenkratzern und Werkzeugspuren verändert das Strahlmittel die Maßhaltigkeit der Teile nicht. Die Bearbeitungszeit beträgt nur wenige Minuten.

Durch Regulierung des Luftdrucks kann sich die Intensität des Strahlprozesses ändern. Weniger Druck wird verwendet, um die Oberflächenfarbe eines Teils zu ändern, während die Verwendung von Stahlkugeln oder Glasperlen bei höherem Druck die Oberfläche entgraten kann.

Als zusätzlicher Vorteil ist das Verfahren - insbesondere bei der Verwendung von Glasperlen - umweltfreundlich.

Als zusätzlicher Vorteil ist das Verfahren - insbesondere bei der Verwendung von Glasperlen - umweltfreundlich.

Die Perlen schaden der Umwelt nicht, sie können leicht gereinigt und für den Dauergebrauch recycelt werden.

Gleitschleifen

Ein Batch-Endbearbeitung-Prozess, der typischerweise auf eine große Anzahl kleiner Teile angewendet wird, beinhaltet das Vibrationsfinish bzw. Gleitschleifen.

Dabei werden die gedruckten Metallteile in die Wanne einer Vibrationstrommel mit verschieden geformter Schleifmittel gegeben.

Durch die Vibrationswirkung der Wanne reiben die Schleifmittel an den Teilen, entfernen dabei Grate, polieren sowie reinigen die Teile und hellen sie auf.

Je nach Anwendung und Zusammensetzung der Schleifmittel kann der Prozess nass oder trocken, sehr schonend oder sehr intensiv erfolgen.

Gleitchleif-Bowl

Gleitchleif-Bowl

High Energy-Endbearbeitung

Als Gleitschleiftechnologie, die eine noch schnellere Endbearbeitung kleinerer Teile ermöglicht, bietet das Hochenergie-Schleifen bis zu zehnmal höhere Abtragsgrade als das Gleitschleifen.

Typische Ansätze für das High Energy-Schleifen umfassen Schleuderscheibensysteme, Schleudertrommelsysteme und s.g. Schleppfinisher, die Zentrifugalkraft und mechanische Vorteile nutzen, um die Schleifzeiten drastisch zu reduzieren.

Die High Energy-Endbearbeitung kommt zum Einsatz, wenn ein schneller Durchsatz bei hohem Volumen erforderlich ist.

Beispiele für die Endbearbeitung von Schleuderscheiben

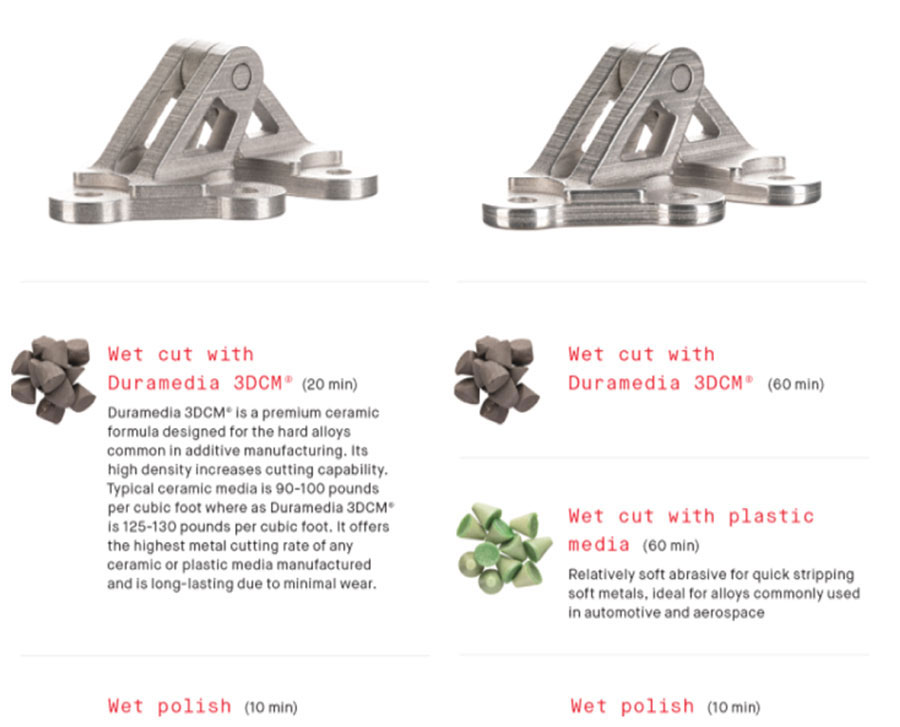

Nach dem Druck wurden diese Scharniere zwei verschiedenen Schleuderscheiben-Bearbeitungs-Prozessen unterzogen.

Nach dem Druck wurden diese Scharniere zwei verschiedenen Schleuderscheiben-Bearbeitungs-Prozessen unterzogen.

Im Bild oben wurde das linke Scharnier einem 20-minütigen Nassschnittprozess mit Duramedia, einem Keramikmedium für Hartlegierungen, unterzogen.

Im Anschluss erfolgte eine Nasspolitur. Das Endergebnis ist ein Teil, das von einem rauen, matten Anfangsfinish zu einem glatteren und glänzenderen Teil übergeht.

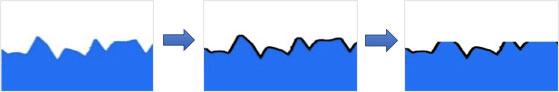

Isotropes Superfinishing

Das isotrope Superfinishing, eine von REM Surface Engineering entwickelte Veredelungstechnik, verwendet eine Kombination aus mechanischer und chemischer Veredelung, um ein spiegelähnliches Finish auf Metallteilen zu erzielen.

Der Prozess verwendet zunächst eine chemische Lösung, um zuerst eine Monoschicht herzustellen - im Wesentlichen eine weiche Metallschicht auf der Oberfläche eines Teils.

Diese Schicht wird dann mit einem sanften Vibrations-Finishing-Kreislauf entfernt, was zu extrem glatten Teilen, mit sehr geringer Rauheit, Welligkeit oder groben Mikrokerben führt.

So funktioniert isotropes Superfinishing

Das Verfahren bietet eine Vielzahl von Vorteilen gegenüber herkömmlichen, rein abrasiven Verfahren.

Isotropes Superfinishing erfordert nicht nur deutlich weniger Zeit, um spiegelglatte Oberflächen zu erreichen, sondern ist auch in der Lage, komplexere Geometrien gleichmäßig zu bearbeiten.

Zum Beispiel kleinere Durchgangslöcher und komplexere innere Merkmale.

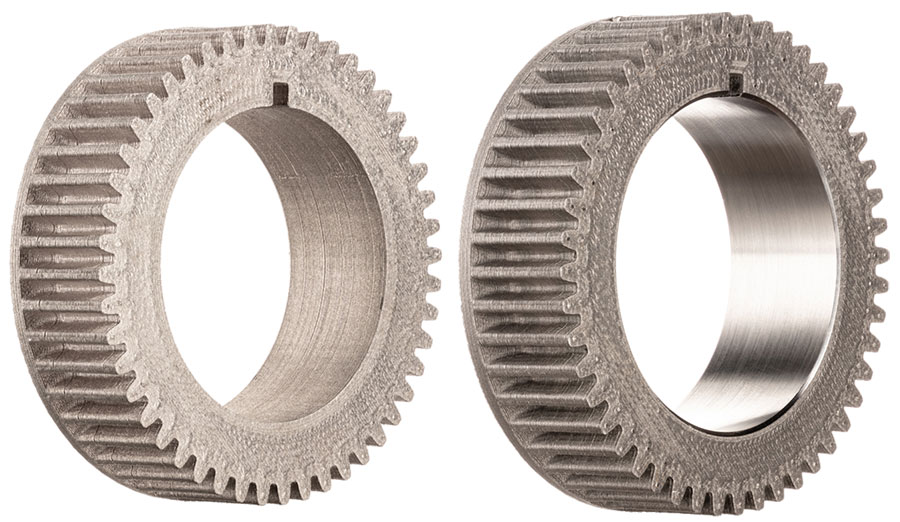

Der wahrscheinlich größte Vorteil besteht darin, dass der Prozess die Geometrie der Teile besser beibehalten kann - insbesondere bei Merkmalen wie Verzahnungen - als bei herkömmlichen Schleifverfahren.

Spiegelglatte Oberflächen durch isotropes Superfnishing, auch bei sehr komplexen Geometrien.

Spiegelglatte Oberflächen durch isotropes Superfnishing, auch bei sehr komplexen Geometrien.

Abrasive Fließbearbeitung (Extrusions-Schärfen)

Das Extrusions-Schärfen ist ein Verfahren zur Innenoberflächenbearbeitung, bei dem ein zähflüssiges, mit Schleifmittel gefülltes Material durch ein Werkstück gepresst wird.

Die abrasive Fließbearbeitung dient zum Entfernen von Graten, Polieren von Oberflächen, Formen von Radien und kann sogar Material von Teilen abtragen.

Typische Branchen für dieses Verfahren sind die Luft- und Raumfahrt, Automobilindustrie, der Werkzeugbau und die Medizin.

Die abrasive Fließbearbeitung benutzt einen hydraulischen Kolben, um das Schleifmedium mit hoher Energie durch das Teil zu bewegen. Diese Kraft erzeugt eine Masse aus Schleifmaterial, die sich präzise an das Teil anpasst. Dadurch eignet sich das Verfahren ideal für Innenflächen, Schlitze, Löcher, Hohlräume und andere Bereiche, die mit anderen Polier- bzw. Schleifmethoden schwer zu erreichen sind.

Dieses Extrusionswerkzeug wird bei der Herstellung von Kunststoff- und Aluminiumteilen verwendet.

Dieses Extrusionswerkzeug wird bei der Herstellung von Kunststoff- und Aluminiumteilen verwendet.

Um eine optimale Funktion der Matrize zu gewährleisten, muss der Innenkanal extrem glatt sein.

Der abrasive Fließbearbeitungsprozess erzeugt eine spiegelähnliche Oberfläche der inneren Kanäle und eine dadurch besser funktionierende Matrize.

Galvanisieren und Elektropolieren

Obwohl beim Galvanisieren als auch beim Elektropolieren Elektrizität zur Endbearbeitung von Teilen verwendet wird, wird diese auf unterschiedliche Weise verwendet.

Beim Galvanisieren wird Strom verwendet, um positiv geladene Metallionen zu einem negativ geladenen Teil zu ziehen, wodurch eine dünne Schicht über das gesamte Teil gebildet wird.

Zu den üblichen Anwendungen für das Galvanisieren gehören Verschleiß- und Korrosionsbeständigkeit, elektrische Leitfähigkeit, Formbarkeit, Lötbarkeit und ästhetische Belange.

Vor allem Edelmetalle finden in der Galvanisierung das passende Endbearbeitungsverfahren.

Vor allem Edelmetalle finden in der Galvanisierung das passende Endbearbeitungsverfahren.

Elektropolieren wird oft als die Umkehrung des Galvanisierens bezeichnet und verwendet elektrischen Strom, um Material von Teilen zu entfernen.

Als ideale Lösung zum Polieren von unregelmäßig geformten Objekten reduziert das Verfahren die Oberflächenrauheit, ebnet Mikrospitzen und -täler ein und verbessert die Oberflächengüte enorm.

Zerspanen, Schleifen und elektroerosive Bearbeitung

Damit gedruckte Metallteile kritische Abmessungen und Oberflächenanforderungen erfüllen, zählen zu den gebräuchlichsten Endbearbeitungsmethoden für Metallteile Zerspanung, Schleifen und Elektroerosion (EDM).

Sie bieten zwar Vorteile wie einen schnellen Materialabtrag, sehr enge Toleranzen und eine hervorragende Oberflächengüte, aber jedes dieser Verfahren stellt hohe Ansprüche angesichts der erforderlichen Ausrüstung, der Arbeitskraft des Anwenders und dem Bedarf an kundenspezifischen Vorrichtungen.

Diese von EWOL in Mailand hergestellten Propellerritzel werden normalerweise in großen Chargen von 100 Stück oder mehr gegossen, gefolgt von einer umfangreichen Nachbearbeitung.

Diese von EWOL in Mailand hergestellten Propellerritzel werden normalerweise in großen Chargen von 100 Stück oder mehr gegossen, gefolgt von einer umfangreichen Nachbearbeitung.

Durch den 3D-Druck des Teils kann EWOL die Ritzel bedarfsgerecht herstellen und so erhebliche Einsparungen bei Werkzeugkosten und Vorlaufzeiten erzielen.

Der Metall-3D-Druck ermöglicht es dem Unternehmen auch, endkonturnahe Teile herzustellen, wodurch der Bearbeitungsaufwand zum Erreichen der Endabmessungen des Teils erheblich reduziert wird.

Drahtbürsten

Zu den kostengünstigsten Lösungen für die Endbearbeitung von 3D-gedruckten Metallteilen in geringen Stückzahlen gehört das Bürsten mit Draht. Dabei wird entweder eine Handbürste oder einem auf einem Bohrer oder einer Schleifmaschine montierten Drahtrad zum Entgraten, Kantenverblenden und Entfernen von Oberflächenfehlern verwendet.

Polieren und Polierschleifen

Obwohl ähnlich, sind Polieren und Polierschleifen zwei unterschiedliche Prozesse.

Das intensivere der beiden Polierverfahren verwendet ein Schleifmittel, das auf die Arbeitsscheibe geklebt wird. Bei der Bearbeitung eines unfertigen Teils beginnt das Polierschleifen mit einem groben Schleifmittel (60er oder 80er Körnung). Jeder nachfolgende Schritt verwendet immer feinere Körnungen, bis das gewünschte Finish erreicht ist.

Polieren ist im Vergleich weniger aggressiv und verwendet ein loses Schleifmittel, das auf eine Arbeitsscheibe aufgetragen wird, um eine glattere, hellere Oberfläche zu erzielen.

Um einen Spiegelglanz zu erzielen, werden die beiden Prozesse nacheinander durchgeführt, dabei werden Polier- und Polierpasten auf Hochgeschwindigkeits-Poliermaschinen oder elektrische Bohrmaschinen aufgetragen.

Fazit

Der 3D-Metalldruck ermöglicht nicht nur die Herstellung von Teilen mit hochkomplexen Geometrien, die mit herkömmlichen Techniken nur schwer - wenn nicht sogar unmöglich - herzustellen wären, sondern ermöglicht auch eine Vielzahl von Veredelungsoptionen.

Bei 3D-gedruckten Teilen können praktisch alle Veredelungs- und Nachbearbeitungsverfahren, die für traditionell hergestellte Teile verfügbar sind, verwendet werden.

Das eröffnet unendliche Möglichkeiten in Bezug auf das endgültige Aussehen, die Haptik und die Leistung der gedruckten Teile.

Entdecken Sie Metall-3D-Druck bei IGO3D mit den Systemen von Desktop MetalTM

Kommentar eingeben