3D-Druck revolutioniert den studentischen Motorsport

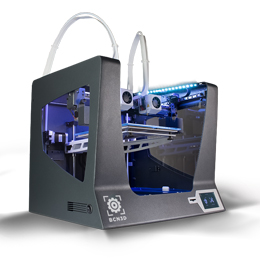

ETSEIB Motorsport ist eines der bekanntesten Teams des spanischen Formula Student Wettbewerbes. Die Studenten nutzen 3D-Druck Technologien und revolutionieren damit ihren Arbeitsalltag. Dank des Einsatzes eines BCN3D Sigmax 3D-Druckers ist es dem Team gelungen, die Designphasen erheblich zu beschleunigen und sogar End-Use-Parts herzustellen, die direkt am Fahrzeug montiert werden. Der Einsatz von additiven Fertigungsverfahren ermöglicht den Studenten, die Materialkosten für das Fahrzeug deutlich zu senken und die Durchlaufzeiten zu verkürzen. Sie sind nun in der Lage, schneller zu iterieren und verfeinerte Designs in einem sehr unkomplizierten Workflow zu erhalten.

So funktioniert es:

Seitdem das ETSEIB Motorsport Team die FDM-Druck Technologie in seinen Workflow integriert hat, konnten die in der Vergangenheit langwierigen Konstruktions- und Fertigungsprozesse erheblich optimiert werden. Im Wesentlichen profitiert das Team von 3 Vorteilen der additiven Fertigung:

Verbesserung der Designvalidierung:

Ein eigener 3D-Drucker ermöglicht es den Ingenieuren, ihre CAD-Konstruktionen über Nacht zu drucken, was die Validierungs- und Iterationszeit drastisch reduziert. Dieses neue Verfahren stellt sicher, dass das Team nicht mehr auf externe Lieferanten angewiesen ist, um ihre Teile herzustellen. Sie haben jetzt mehr Zeit für die Entwicklung neuer Ideen und Konzepte.

Schnelle Herstellung von kostengünstigen End-Use-Parts:

Der 3D-Druck ermöglicht die Herstellung von Teilen, die direkt am Auto montiert werden. Hierbei handelt es sich zum Beispiel um Bremskanäle und Teile, die eine effiziente Kabelführung ermöglichen. Die Studenten haben sogar Formen gedruckt, um Bauteile aus Kohlefaser herzustellen. Durch den Einsatz des BCN3D Sigmax 3D-Druckers konnte das ETSEIB Motorsport Team seine Produktion optimieren und eine höhere Effizienz erreichen.

Reduzierung der Fahrzeugkosten und Verkürzung der Durchlaufzeiten:

Letztendlich hat das FDM Druckverfahren dazu beigetragen, die Gesamtkosten des Fahrzeugbaus erheblich zu senken. Das Team war in der Lage, Teile schneller und kostengünstiger als mit herkömmlichen Fertigungsmethoden zu produzieren, insbesondere bei der Konstruktion von individuellen und komplexen Teilen. Durch den Einsatz des BCN3D Sigmax 3D-Druckers hat das Team Tausende von Euro in der Fahrzeugentwicklung eingespart. Die Investition des Druckers hat sich bereits in den ersten Monaten der Nutzung vollständig amortisiert.

Warum der ein 3D-Drucker von BCN3D?

Die Ingenieure waren dank des Independent Dual Extruder (IDEX)-Systems samt Spiegelmodus in der Lage, symmetrische Teile gleichzeitig zu drucken. Ein Beispiel sind die Kühlkanäle für die Bremsscheibe. Der Automobilbereich profitiert von dem Spiegelmodus, da viele der Teile symmetrisch sind.

Schließlich hat die große Auswahl an Hotends den Studenten ermöglicht, ein für jede Herausforderung geeignetes Hotend zu wählen. Für Kleinteile, die viel Präzision erfordern, wurden Düsen mit dem Durchmesser 0,4 mm verwendet. Für größere Teile, die einer mechanischen Belastung ausgesetzt sind, wurden jedoch größere Düsen mit 0,8mm oder 1,0mm Durchmesser verwendet.

Kommentar eingeben