Formlabs Fuse-Serie setzt neue Maßstäbe:

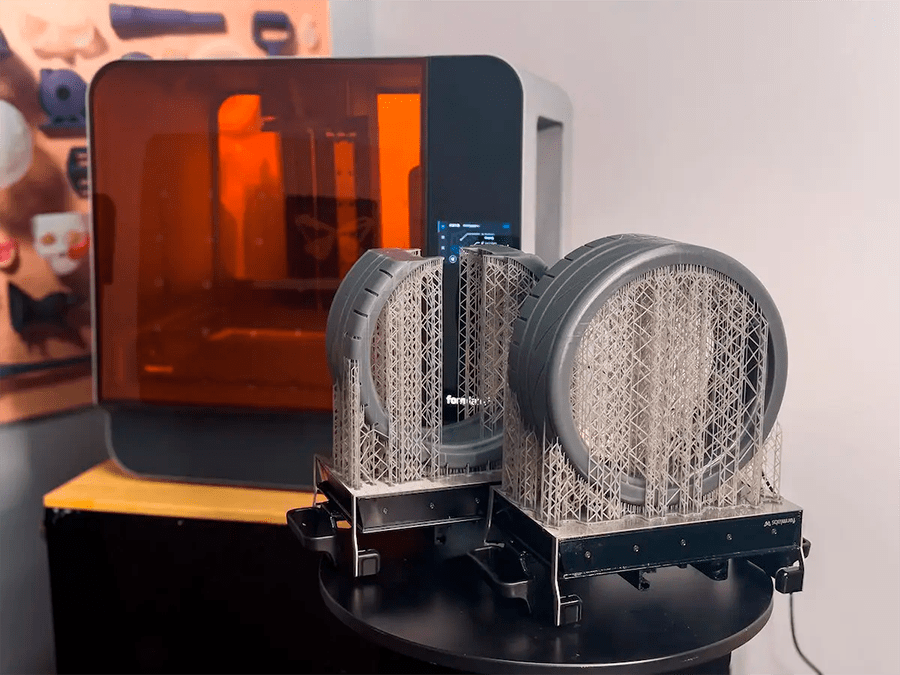

Rekordverdächtige Druckzeiten und Höchstleistung im SLA-Druck

Formlabs' neuestes Softwareupdate, PreForm 3.34.0, revolutioniert den 3D-Druck mit Stereolithografie (SLA) und selektivem Lasersintern (SLS). Die Fuse 1+ 30W erreicht beeindruckende, rekordschnelle Druckzeiten dank einer 25%igen Steigerung gegenüber früheren Versionen – mehr als dreimal so schnell wie der ursprüngliche Fuse 1. Mit Nylon 12 Powder lassen sich jetzt 95% der maximalen Druckaufträge in unter 14 Stunden abschließen, während typische Aufträge nur sieben Stunden benötigen.

Formlabs PreForm Software-Update bringt mehr Volumen und Zeitersparnis

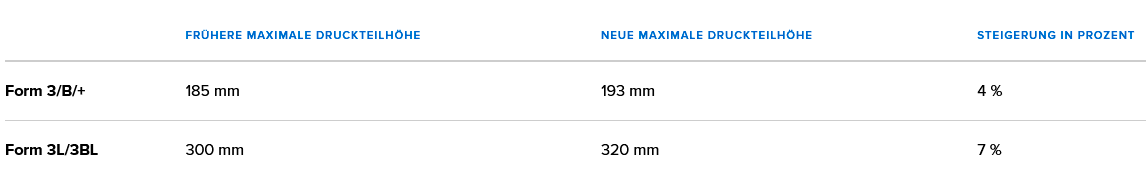

Das Update erweitert auch das Fertigungsvolumen der Form 3-Serie mit neuen Parametern, die die maximale Druckteilhöhe für Desktop-SLA-Drucker um 4% und für Benchtop-Drucker um 7% vergrößern. Zusätzliche Prozessupdates unterstreichen das Engagement von Formlabs für kontinuierliche Verbesserungen im Pulver- und Kunstharz-3D-Druck.

Formlabs setzt verstärkt auf Kundenfeedback, um sicherzustellen, dass die Drucker leistungsstarke, zuverlässige Werkzeuge bleiben und perfekt auf die Anforderungen des realen Druckbetriebs zugeschnitten sind. Diese kontinuierlichen Verbesserungen spiegeln die Philosophie von Formlabs wider, die Freiheit zur konstanten Iteration nicht nur für Kunden, sondern auch für das eigene Produkt zu ermöglichen.

Fuse 1+ 30W setzt Maßstäbe im SLS-Druck mit bahnbrechender Geschwindigkeitssteigerung

Mit PreForm 3.34.0 wird der SLS-Druckprozess durch 25 % kürzere Druckzeiten im Vergleich zur vorherigen Softwareversion noch schneller und effizienter. Der Fuse 1+ 30W setzt sich dabei als doppelt so schneller Benchtop-SLS-Drucker gegenüber anderen Modellen durch. Diese deutliche Geschwindigkeitssteigerung ermöglicht SLS-Kunden nicht nur erhebliche Zeitersparnis bei der Herstellung von Druckteilen, sondern verschafft ihnen auch mehr Freiraum für Design, Prüfung und andere anspruchsvolle Aufgaben.

Das Softwareupdate optimiert die Druckgeschwindigkeit durch eine effizientere Laserabtastung, insbesondere während des Versinterns eines Querschnitts der gewünschten Geometrie über die oberste Pulverschicht. Dies führt zu einer erheblichen Verbesserung der Gesamtleistung und Produktivität im SLS-Druckprozess.

Bisher erfolgte die Laserbearbeitung jedes Abschnitts linear, indem er sich von links nach rechts bewegte, anhielt, zurückfuhr und dann mit derselben Bewegung von Neuem begann. Sogar Formen, die durch dazwischenliegende Leerräume voneinander getrennt waren, wurden nach diesem linearen Schema gesintert. Dies führte dazu, dass der Laser bei jeder Bewegung von links nach rechts anhalten musste, um Leerräume zu überspringen, sowohl während der Überquerung von Leerräumen als auch am Ende jeder Linie.

Während dieser Pausen des Lasers über Leerräumen oder am Ende einer Linie stoppte auch der gesamte Druckprozess. Die zahlreichen Druckpausen und -neustarts, insbesondere bei einem vollen Fertigungsvolumen, summierten sich zu unnötigen Stunden "Druckzeit".

PreForm 3.34.0 revolutioniert den Laserpfad, indem er nun auf höchstmögliche Effizienz anstatt auf geometrische Einfachheit optimiert ist. Der Laser vermeidet lange Pausen und sorgt für eine kontinuierlichere "Laufzeit". Dadurch wird jede Sekunde Druckzeit effizienter und produktiver genutzt.

Das Ergebnis ist, dass die an den Fuse-Drucker gesendeten Dateien jetzt um bis zu 90 % kleiner sind als die von früheren PreForm-Versionen versendeten Dateien. Dies macht den gesamten SLS-Workflow einfacher und leichter handhabbar.

95 % der vollgepackten Druckaufträge werden in unter 14 Stunden abgeschlossen, dank höherer Druckgeschwindigkeiten, was Produktionskunden ermöglicht, den Durchsatz signifikant zu steigern, ohne zusätzliches Personal einzustellen.

95 % der vollgepackten Druckaufträge werden in unter 14 Stunden abgeschlossen, dank höherer Druckgeschwindigkeiten, was Produktionskunden ermöglicht, den Durchsatz signifikant zu steigern, ohne zusätzliches Personal einzustellen.

3D-Druck Dienstleister bzw. Vertragshersteller steigern ihre Produktivität und verkürzen Durchlaufzeiten durch die Nutzung von Konstruktionskammern für mehrere Aufträge. Die Geschwindigkeitssteigerung der Fuse-Serie ermöglicht erschwinglichen Benchtop-SLS-Druckern, mit dem hohen Durchsatz großer industrieller Drucker zu konkurrieren. Jetzt können sie mehrere Druckaufträge in derselben Zeit abschließen, die ein einziger Druck in größeren Druckern benötigt.

Dies ermöglicht Designteams, Prototypen schneller zu erstellen und engere Iterationsschleifen zu durchlaufen, was letztendlich zu verbesserten Ergebnissen im Industriedesign führt. Die schnellere Druckgeschwindigkeit macht auch die Produktion kleiner bis mittlerer Stückzahlen wirtschaftlicher. Wenn Hersteller ihren wöchentlichen Durchsatz steigern können, ohne zusätzliches Personal oder Material zu benötigen, gewinnt der 3D-Druck im Vergleich zu konventionellen Fertigungsmethoden an Wettbewerbsfähigkeit.

Vergrößertes SLA-Fertigungsvolumen für höhere Teile

PreForm 3.34.0 ermöglicht eine erweiterte Druckteilhöhe entlang der Z-Achse sowohl beim Drucken auf dem Form 3/B/+ als auch dem Form 3/B/L.

PreForm 3.34.0 ermöglicht eine erweiterte Druckteilhöhe entlang der Z-Achse sowohl beim Drucken auf dem Form 3/B/+ als auch dem Form 3/B/L.

Die SLA-Drucker von Formlabs hatten bisher ein eingeschränktes Fertigungsvolumen, um sicherzustellen, dass alle Teile problemlos und ohne das Risiko von Kollisionen mit dem Harztank oder dem Druckerrand entnommen werden können. Obwohl diese Einschränkung das Risiko von Teilschäden minimierte, äußerten viele Kunden den Wunsch, diese Sicherheitseinstellung optional zu deaktivieren, um größere Teile zu produzieren und das Fertigungsvolumen optimal zu nutzen.

Die neuen Einstellungen ermöglichen den Druck von Teilen mit bis zu 4 % mehr Höhe auf dem Form 3/B/+. Die Maximalhöhe beträgt nun 193 mm, im Vergleich zu den früheren 185 mm. Auf dem Form 3L/3BL können sogar Teile mit bis zu 7 % mehr Höhe gedruckt werden. Hier beträgt die neue Maximalhöhe 320 mm, im Vergleich zu den vorherigen 300 mm.

Es ist von besonderer Bedeutung, beim Entnehmen hoher Teile aus dem Drucker äußerst vorsichtig vorzugehen. Achten Sie darauf, dass kein Druckteil mit der Wand des Harztanks in Kontakt kommt. Möglicherweise ist es erforderlich, Tank und Druckteil gleichzeitig zu entnehmen, um eine reibungslose Entnahme zu gewährleisten.

Aufgrund der Materialeigenschaften eignen sich einige Kunstharze und Druckeinstellungen besser für den Druck hoher Teile als andere. Obwohl der Druck hoher Teile mit den meisten Formlabs-Kunstharzen möglich ist, wird er bei Verwendung einer Schichthöhe von 100 Mikrometern für die folgenden Kunstharze nicht empfohlen:

- Silicone 40A Resin (Form 3/B/+)

- BioMed Amber Resin (Form 3/B/+)

- Surgical Guide Resin (Form 3/B/+)

- Rigid 10K Resin (Form 3L/BL)

Automatische Updates für Windows und Kundenservice für den Fuse Blast

PreForm 3.34.0 bringt nicht nur Verbesserungen bei Druckgeschwindigkeit und -höhe, sondern vereinfacht auch das Aktualisieren der Software für Windows-Nutzer. Ab sofort erfolgt die Aktualisierung von PreForm automatisch, wenn die Software geöffnet ist. Falls die Anwendung nicht in Gebrauch ist, wird das Update über Nacht durchgeführt. Formlabs versteht, dass für Kunden mit validierten Arbeitsprozessen die Konsistenz dieser Prozesse gewährleistet sein muss. Daher besteht die Möglichkeit, die automatische Update-Funktion in den PreForm-Einstellungen zu deaktivieren.

Darüber hinaus erleichtert PreForm 3.34.0 Kunden der Fuse-Serie den Überblick über das gesamte SLS-Ecosystem. Die Aktualisierung der Firmware für den Fuse Blast sowie der Download von Protokollen werden unterstützt. Durch die Verwendung des Fuse Blast zur Reinigung von SLS-Teilen werden Arbeitsaufwand und Stückkosten reduziert, während gleichzeitig die Oberflächenqualität verbessert wird. Wenn du PreForm auf die neueste Version aktualisierst, bekommst du einen besseren Überblick über deinen Arbeitsprozess mit dem Fuse Blast.

Stetige Verbesserungen basierend auf Kunden-Feedback

Bei Formlabs werden Drucker, Materialien und Software entwickelt, um die Ideen der Kunden von digitalen Dateien in fertige Teile zu verwandeln. Der Fokus liegt darauf, Hilfsmittel zu schaffen, die nahtlos in die Abläufe der Endanwender integriert werden können. Durch die Zusammenarbeit mit den Anwendern, um ein Verständnis für ihre individuellen Prozesse zu entwickeln, entstehen Produkte, die auf das Endergebnis ausgerichtet sind.

Die Fuse-Serie hat hochwertigen, erschwinglichen SLS-Druck in die Industrie gebracht und ist nun durch die Steigerung der Druckgeschwindigkeit in der Lage, mit dem Durchsatz teurerer konventioneller 3D-Drucksysteme für Pulverbettfusion Schritt zu halten. Die Erweiterung des Fertigungsvolumens des Form 3L ermöglicht es, den Bedarf der Kunden an lebensgroßen Teilen mit erstklassiger Oberflächenqualität zu erfüllen.

Kommentar eingeben